Контейнерный мембранный генератор азота

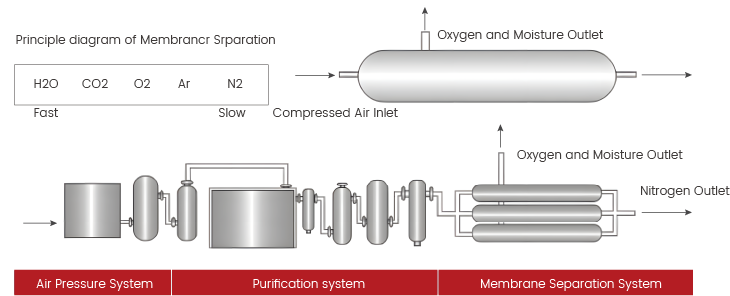

Основной принцип мембранного разделения азота основан на проницаемости. Каждый газовый компонент воздуха обладает своей уникальной проницаемостью и проницаемостью через полимерную пленку, что обеспечивает его способность растворяться и диффундировать через эту пленку. Благодаря этой характеристике, газ с более высокой проницаемостью через полимерную мембрану может быть отделен от газа с более низкой проницаемостью, например, азота.

Характеристики продукта

Недорогой контейнерный мембранный генератор азота для нефтегазовой отрасли: безопасное и эффективное решение для обеспечения азотом непосредственно на месте.

|  |

Схема технологического процесса

I. Потребность в азоте в нефтегазовой отрасли

На протяжении всего процесса разведки, разработки, хранения, транспортировки и эксплуатации нефти и газа азот является одной из ключевых сред, обеспечивающих безопасную и стабильную добычу:

• Инертность: В нефтегазодобывающих отраслях используется большое количество легковоспламеняющихся сред, таких как сырая нефть и природный газ. Смешивание с воздухом может привести к образованию взрывоопасных смесей. Азот, как инертный газ, может эффективно снизить содержание кислорода и предотвратить риск взрыва.

• Поддержка технологических процессов: Такие технологические этапы, как очистка и продувка трубопроводов/резервуаров, аэрация бурового раствора и защита рабочего пространства при проведении капитального ремонта скважин, требуют использования сухого газа без примесей в качестве среды.

II. Обзор продукта

Данное оборудование представляет собой интегрированную мембранную систему генерации азота, разработанную специально для нефтегазовой отрасли. В основе системы лежит технология мембранного разделения с использованием полых волокон, которая объединяет функциональные модули, такие как предварительная обработка сжатого воздуха, мембранное разделение, буферизация азота и интеллектуальное управление, в стандартном 20/40-футовом контейнере. Система готова к транспортировке, установке и использованию: её можно напрямую доставлять на нефтегазовые объекты (скважины, резервуарные парки, участки строительства трубопроводов и т. д.), а запуск и эксплуатация осуществляются только путем подключения трубопроводов и источников питания. Она обеспечивает стабильную подачу азота чистотой 95%-99,9%, полностью соответствуя различным требованиям безопасности и технологическим процессам нефтегазовой отрасли.

III. Основные характеристики продукта

1. Мембранная система разделения: простой, не требующий сложного обслуживания и экономичный метод генерации азота.

Для разделения воздуха, основанного на разнице в скоростях проницаемости мембран для различных газовых молекул, используются высококачественные модули с полыми волоконными мембранами: после предварительной обработки сжатый воздух поступает в мембранные модули, мелкие молекулы, такие как кислород и водяной пар, быстро проникают и удаляются, а молекулы азота обогащаются, превращаясь в высокочистый азот.

По сравнению с традиционными технологиями, его преимущества заключаются в следующем:

• Чрезвычайно простая конструкция: отсутствуют изнашиваемые детали, такие как переключающие клапаны и адсорбционные башни генератора азота ПСА, отсутствуют химические реакционные связи и механический износ во время работы.

• Низкое энергопотребление: генерация азота основана только на потреблении энергии компрессором на входе, и для последующего разделения не требуется дополнительного энергопотребления. Долгосрочные эксплуатационные расходы на 20-30% ниже, чем при генерации азота методом адсорбции под давлением (ПСА).

• Длительный срок службы: Расчетный срок службы мембранного модуля составляет 5-8 лет (при нормальных условиях эксплуатации), не требуется частая замена основных компонентов, что дополнительно снижает затраты на техническое обслуживание.

2. Небольшое количество изнашиваемых деталей + низкая нагрузка на техническое обслуживание: адаптация к требованиям нефтегазовой отрасли в условиях легкой эксплуатации.

С учетом особенностей нефтегазовых объектов, требующих ограниченного количества персонала и простоты технического обслуживания, в оборудовании применена конструкция с малым числом движущихся частей и высокой надежностью.

• Не требующие технического обслуживания основные компоненты: мембранные модули, буферные резервуары с азотом и другие статические компоненты не подвержены риску износа в процессе эксплуатации.

• Высокая долговечность вспомогательных компонентов: фильтры, регулирующие клапаны и другие компоненты изготовлены из коррозионностойких материалов промышленного класса, таких как нержавеющая сталь 304, с частотой отказов менее 0,5% в год.

• Чрезвычайно простое ежедневное обслуживание: заменять нужно только воздушный фильтр раз в квартал (это занимает 5-10 минут). Требуется лишь ежедневный осмотр параметров давления и температуры, и выезд профессиональной ремонтной бригады на место не требуется.

3. Стандартная конструкция интеграции мембранного модуля: быстрая установка и простота эксплуатации.

Оборудование изготовлено по принципу заводской сборки с последующей интеграцией в контейнер. Все компоненты прошли сборку, ввод в эксплуатацию и тестирование перед отправкой с завода. Для развертывания на месте требуется всего 3 этапа:

• Подключение к внешнему источнику сжатого воздуха (при использовании воздушного компрессора в составе комплекта требуется только подключение к электросети).

• Подсоедините выходной трубопровод азота к точке эксплуатации.

• Включите питание и запустите систему управления.

Весь цикл установки составляет ≤48 часов, что значительно быстрее, чем при традиционной установке оборудования на месте (15-30 дней). Система управления использует удобный сенсорный интерфейс ПЛК, сохраняя только основные функции, такие как запуск, остановка и просмотр параметров. Операторы на месте могут работать самостоятельно после 1 часа обучения.

4. Качество азота: стабильное, надежное, чистое и с низкой точкой росы.

Мембранная сепарация — это физический процесс, и показатели газообразного продукта минимально зависят от колебаний условий работы:

1. Стабильная чистота: Он может стабильно выдавать азот чистотой 95–99,9% (может быть настроен по запросу), что соответствует требованиям инертности нефтегазовой отрасли (содержание кислорода <5%), продувки и другим сценариям.

2. Гарантия низкой точки росы: Стандартная точка росы производимого азота составляет ≤-40°C (опционально ≤-60°C), что полностью исключает коррозию, вызванную попаданием влаги в трубопроводы/резервуары.

3. Высокая чистота: После многоступенчатой прецизионной фильтрации (с точностью 1 мкм) азот не содержит масла и частиц, что соответствует стандарту API 551 и другим требованиям к средней чистоте в нефтегазовой отрасли.

5. Гибкое расширение мощностей: адаптация к динамичным требованиям проекта.

В оборудовании используется модульная конструкция с мембранными модулями:

• Производительность одного 20-футового контейнера с оборудованием составляет 50-200 Нм³/ч. Если спрос на проект увеличивается, расширение мощности может быть достигнуто за счет увеличения количества мембранных модулей в контейнере или параллельного подключения нескольких устройств (например, два устройства, подключенные параллельно, могут достичь производительности 400 Нм³/ч).

• Корректировка мощности не требует замены основной системы, адаптируясь к особенностям краткосрочной эксплуатации и поэтапного расширения мощности нефтегазовых проектов, что позволяет избежать потерь, вызванных простоем оборудования или недостаточной мощностью.

6. Контейнерная конструкция: адаптация к мобильности и экстремальным условиям нефтегазовых площадок.

• Удобная транспортировка: благодаря использованию стандартных 20/40-футовых контейнеров, груз можно доставлять непосредственно на отдаленные нефтяные месторождения автомобильным и железнодорожным транспортом без специального оборудования.

• Высокая устойчивость к воздействию окружающей среды: контейнер оснащен взрывозащищенной конструкцией Бывший d IIB T4, степенью защиты IP54 и теплоизоляционным слоем, что позволяет использовать его в экстремальных условиях, таких как пустыни (высокая температура 50 °C) и холодные регионы (низкая температура -30 °C).

• Интеллектуальное дистанционное управление: система управления поддерживает удаленную передачу данных (опционально), а в фоновом режиме можно в режиме реального времени просматривать такие параметры, как давление, расход и чистота, обеспечивая автономное управление.

IV. Типичные сценарии применения контейнерных мембранных азотных генераторов в нефтегазовой промышленности

1. Буровые работы: аэрация бурового раствора и инертизация ствола скважины.

При бурении с пониженным давлением необходимо закачивать азот в буровой раствор для снижения плотности и предотвращения гидроразрыва пласта. Одновременно с этим, нефть и газ, выходящие из скважины, необходимо инертно обрабатывать азотом для предотвращения взрыва. Это оборудование может быть установлено рядом с буровой платформой, перемещаясь вместе с положением бурового долота, обеспечивая стабильную подачу азота с низкой точкой росы и гарантируя безопасность бурения и защиту пласта.

2. Резервуары для хранения нефти и газа: герметизация и вытеснение инертными газами.

В процессе погрузки, разгрузки и хранения нефти/природного газа в резервуарах горючие газы, смешиваясь с воздухом, склонны к образованию взрывоопасной зоны. Для поддержания содержания кислорода <5% необходима непрерывная подача азота. Данное оборудование может быть установлено вблизи резервуарного парка, обеспечивая непрерывную подачу азота 24 часа в сутки без необходимости прокладки длинных трубопроводов. Низкие затраты на техническое обслуживание снижают объем работ по инспекции резервуарного парка.

3. Строительство трубопроводов: продувка и осушка.

При прокладке или капитальном ремонте нефтегазопроводов необходимо удалять воздух, влагу и примеси. Высокочистый азот с низкой точкой росы, используемый в этом оборудовании, эффективно вытесняет воздух из трубопроводов и высушивает внутреннюю стенку. Контейнерная конструкция позволяет перемещаться вместе с участком строительства, адаптируясь к поэтапной продувке трубопроводов большой протяженности и повышая эффективность строительства более чем на 30%.

4. Работы по капитальному ремонту скважин: аварийная защита.

В ходе работ по капитальному ремонту скважин остаточные количества нефти и газа в стволе скважины могут выходить в рабочую зону, что требует инертизации рабочего пространства азотом. Это оборудование может быть быстро доставлено на место и развернуто в течение 48 часов, обеспечивая безопасное выполнение проектов, требующих оперативного реагирования, таких как аварийный капитальный ремонт.

V. Ценность, предоставляемая клиентам

Благодаря инновационной конструкции, сочетающей мембранную технологию разделения и интеграцию в контейнер, это оборудование обеспечивает более безопасное, экономичное и гибкое решение для подачи азота в нефтегазовую отрасль:

• Снижение затрат: Долгосрочные эксплуатационные расходы на 40-60% ниже, чем при транспортировке жидкого азота, и на 20-30% ниже, чем при производстве азота методом адсорбции под давлением (ПСА).

• Повышение эффективности: цикл развертывания сокращается на 80%, адаптируется к сценариям работы с мобильными устройствами и повышает эффективность выполнения проекта.

• Безопасность: Стабильно низкая точка росы и азот высокой чистоты снижают риски взрыва и коррозии, соответствуя отраслевым стандартам безопасности.

• Упрощенное управление: низкие затраты на техническое обслуживание и простота эксплуатации снижают нагрузку на персонал, занимающийся обучением персонала на месте, и на управление оборудованием.