Модульный генератор азота

Установка для производства азота модульного типа из алюминиевого сплава состоит из нескольких модулей, генерирующих азот. В качестве адсорбента используется углеродное молекулярное сито. Принцип действия основан на адсорбции под давлением и ступенчатом анализе для поглощения кислорода из воздуха, что позволяет автоматизировать процесс разделения азота.

Система генерации азота методом адсорбции с переменным давлением

Азотный генератор на основе углеродных молекулярных сит (УМС) с адсорбцией под давлением (PSA) оснащен двумя или более адсорбционными башнями, заполненными углеродными молекулярными ситами. Чистый и сухой сжатый воздух подается в азотный генератор PSA и проходит через адсорбционные башни, заполненные УМС. Сжатый воздух проходит через адсорбционные башни снизу вверх. Используя дифференциальную адсорбционную способность молекулярных сит по отношению к азоту, кислороду и другим газам при различном давлении, такие компоненты, как кислород, вода и диоксид углерода, адсорбируются на поверхности углеродного молекулярного сита, в то время как неадсорбированный азот собирается на выходе в виде газообразного продукта. Он выходит из верхней части адсорбционной башни и поступает в резервуар для накопления азота. Через определенный период времени кислород, адсорбированный углеродным молекулярным ситом в адсорбционной башне, достигает насыщения и требует регенерации.

Регенерация достигается путем остановки процесса адсорбции и снижения давления в адсорбционной башне. После выравнивания давления в адсорбционной башне, в которой завершилась адсорбция, происходит сброс давления в атмосферу, в результате чего десорбируются адсорбированные кислород, вода, углекислый газ и другие компоненты, завершая процесс регенерации.

Две или более адсорбционные башни поочередно переключаются между режимами адсорбции и регенерации, обеспечивая получение азота со стабильным расходом и чистотой. Переключение адсорберов осуществляется автоматически с помощью программно-управляемых клапанов, регулируемых автоматической системой управления. Производительность генератора азота PSA зависит от производительности компонентов, включая адсорберы, углеродные молекулярные сита, технологическую схему, конструкцию оборудования и электромагнитные пневматические клапаны.

Характеристики продукта

| TYMKN-1400 (модульный генератор азота из алюминиевого сплава) | ||||||||||||||

| Модель | объем воздуха | 99,5% | 99,9% | 99,95% | 99,99% | 99,995% | 99,999% | Впуск воздуха /внутренний провод | Впуск чистого газа /внутренний провод | Длина/мм | Ширина/мм | Высокий/мм | Вес/тонна | Технологический резервуар |

| TYMKN-3-03 | Нм³/ч | 7.98 | 5.80 | 4.93 | 4.06 | 3.48 | 2.61 | ДН15 | ДН15 | 740 | 500 | 1705 | 0.1 | Встроенный |

| Нм³/мин | 0,39 | 0,34 | 0,29 | 0,27 | 0,25 | 0,24 | ||||||||

| TYMKN-3-06 | Нм³/ч | 15.95 | 11.60 | 9.86 | 8.12 | 6.96 | 5.22 | ДН15 | ДН15 | 900 | 500 | 1705 | 0.2 | |

| Нм³/мин | 0,78 | 0,68 | 0,58 | 0,54 | 0,50 | 0,48 | ||||||||

| TYMKN-3-09 | Нм³/ч | 23.93 | 17.40 | 14.79 | 12.18 | 10.44 | 7.83 | ДН15 | ДН15 | 1063 | 500 | 1705 | 0.3 | |

| Нм³/мин | 1.18 | 1.03 | 0,87 | 0,81 | 0,75 | 0,74 | ||||||||

| TYMKN-3-12 | Нм³/ч | 31.90 | 23.20 | 19.72 | 16.24 | 13.92 | 10.44 | ДН20 | ДН15 | 1225 | 500 | 1705 | 0,4 | |

| Нм³/мин | 1.57 | 1.36 | 1.16 | 1.10 | 1.00 | 0,96 | ||||||||

| ТЫМКН-3-15 | Нм³/ч | 39.88 | 29.00 | 24.65 | 20.30 | 17.40 | 13.05 | ДН20 | ДН15 | 1390 | 500 | 1705 | 0,5 | |

| Нм³/мин | 1.95 | 1.70 | 1.45 | 1.34 | 1.25 | 1.20 | ||||||||

| TYMKN-3-18 | Нм³/ч | 47.85 | 34.80 | 29.58 | 24.36 | 20.88 | 15.66 | ДН25 | ДН15 | 1550 | 500 | 1705 | 0,6 | |

| Нм³/мин | 2.35 | 2.04 | 1.74 | 1.61 | 1.50 | 1.44 | ||||||||

| TYMKN-3-21 | Нм³/ч | 55.83 | 40.60 | 34.51 | 28.42 | 24.36 | 18.27 | ДН25 | ДН15 | 1715 | 500 | 1705 | 0.7 | |

| Нм³/мин | 2.75 | 2.39 | 2.03 | 1.88 | 1.75 | 1.68 | ||||||||

| TYMKN-3-24 | Нм³/ч | 64.90 | 47.20 | 40.12 | 33.04 | 28.32 | 21.24 | ДН25 | ДН15 | 1875 | 500 | 1705 | 0,8 | |

| Нм³/мин | 3.14 | 2.73 | 2.32 | 2.15 | 2.00 | 1.92 | ||||||||

| ТЫМКН-3-27 | Нм³/ч | 71.78 | 52.20 | 44.37 | 36.54 | 31.32 | 23.49 | ДН32 | ДН20 | 2035 | 500 | 1705 | 0.9 | |

| Нм³/мин | 3.53 | 3.07 | 2.61 | 2.42 | 2.25 | 2.16 | ||||||||

| ТИМКН-3-30 | Нм³/ч | 80.58 | 58.60 | 49.81 | 41.02 | 35.16 | 26.37 | ДН32 | ДН20 | 2200 | 500 | 1705 | 1 | |

| Нм³/мин | 3.92 | 3.40 | 2.90 | 2.68 | 2.50 | 2.40 | ||||||||

| TYMKN-4-20 | Нм³/ч | 79.75 | 58.00 | 49.30 | 40.60 | 34.80 | 26.10 | ДН32 | ДН20 | 1560 | 660 | 1705 | 0,8 | Внешний |

| Нм³/мин | 3.92 | 3.40 | 2.90 | 2.68 | 2.50 | 2.40 | ||||||||

| TYMKN-4-24 | Нм³/ч | 95.70 | 69.60 | 59.16 | 48.72 | 41.76 | 31.32 | ДН32 | ДН25 | 1720 | 660 | 1705 | 0.9 | |

| Нм³/мин | 4.70 | 4.08 | 3.48 | 3.22 | 3.00 | 2.87 | ||||||||

| ТИМКН-4-38 | Нм³/ч | 111.65 | 81.20 | 69.02 | 56.84 | 48.72 | 36.54 | ДН32 | ДН25 | 1885 | 660 | 1705 | 1 | |

| Нм³/мин | 5.50 | 4.78 | 4.06 | 3.88 | 3.50 | 3.36 | ||||||||

| ТИМКН-4-32 | Нм³/ч | 127.60 | 92.80 | 78.88 | 64.96 | 55.68 | 41.76 | ДН32 | ДН25 | 2045 | 660 | 1705 | 1.15 | |

| Нм³/мин | 6.28 | 5.46 | 4.64 | 4.30 | 4.00 | 3.84 | ||||||||

| ТИМКН-4-36 | Нм³/ч | 143.55 | 104.40 | 88.74 | 73.08 | 62.64 | 46.98 | ДН32 | ДН25 | 2210 | 660 | 1705 | 1.3 | |

| Нм³/мин | 7.06 | 6.14 | 5.22 | 4.84 | 4.50 | 4.32 | ||||||||

| ТИМКН-4-40 | Нм³/ч | 159.50 | 116.00 | 98.60 | 81.20 | 69.60 | 52.20 | ДН32 | ДН25 | 2370 | 660 | 1705 | 1.45 | |

| Нм³/мин | 7.84 | 6.82 | 5.80 | 5.37 | 5.00 | 4.79 | ||||||||

| Примечания: 1. Давление адсорбции ≥ 0,7 МПа; 2. При давлении адсорбции ниже 0,7 МПа необходимо провести преобразование. | ||||||||||||||

| TYMKN-3" обозначает 3 ряда (включая технологические резервуары), "TYMKN-4 " обозначает 4 ряда (исключая технологические резервуары), а”-03" обозначает 3 башни из алюминиевого сплава. MKN расшифровывается как модульный генератор азота. | ||||||||||||||

Принцип работы

Разделение воздуха методом адсорбции с изменением давления для получения азота (сокращенно – производство азота методом адсорбции с изменением давления) – это передовая технология разделения газов. В ней используются высококачественные углеродные молекулярные сита в качестве адсорбентов, а принцип адсорбции с изменением давления (PSA) применяется при комнатной температуре для разделения воздуха и получения азота высокой чистоты.

Молекулы кислорода и азота имеют разные скорости диффузии на поверхности молекулярных сит. Молекулы газа меньшего диаметра (O₂) диффундируют быстрее и проникают в большее количество микропор углеродного молекулярного сита, в то время как молекулы газа большего диаметра (N₂) диффундируют медленнее и проникают в меньшее количество микропор углеродного молекулярного сита. Используя это различие в селективной адсорбции азота и кислорода на углеродных молекулярных ситах, кислород обогащается в адсорбционной фазе, а азот — в газовой фазе за короткое время, обеспечивая разделение кислорода и азота и получая азот в качестве обогащения газовой фазы в условиях PSA. Закон адсорбции кислорода на углеродных молекулярных ситах можно суммировать следующим образом: адсорбция при высоком давлении, десорбция при низком давлении.

Через определенный период времени адсорбция кислорода молекулярным ситом достигает равновесия. В соответствии с тем, что адсорбционная способность углеродных молекулярных сит по отношению к адсорбированным газам изменяется в зависимости от давления, давление снижается для десорбции кислорода с углеродного молекулярного сита, что представляет собой процесс регенерации. Регенерацию можно разделить на вакуумную и атмосферную в зависимости от давления регенерации. Вакуумная регенерация обеспечивает тщательную регенерацию молекулярных сит и позволяет легко получить газ высокой чистоты, в то время как атмосферная регенерация отличается упрощенной системой с высокой долговечностью и надежностью.

Азотный генератор с адсорбцией при переменном давлении (сокращенно азотный генератор PSA) — это оборудование для генерации азота, разработанное и изготовленное в соответствии с технологией адсорбции при переменном давлении. Обычно он состоит из двух параллельных адсорбционных башен, а автоматическая система управления строго контролирует временную последовательность в соответствии со специальной программируемой программой для попеременного выполнения адсорбции под давлением и регенерации под пониженным давлением, завершая разделение кислорода и азота и получая необходимый азот высокой чистоты.

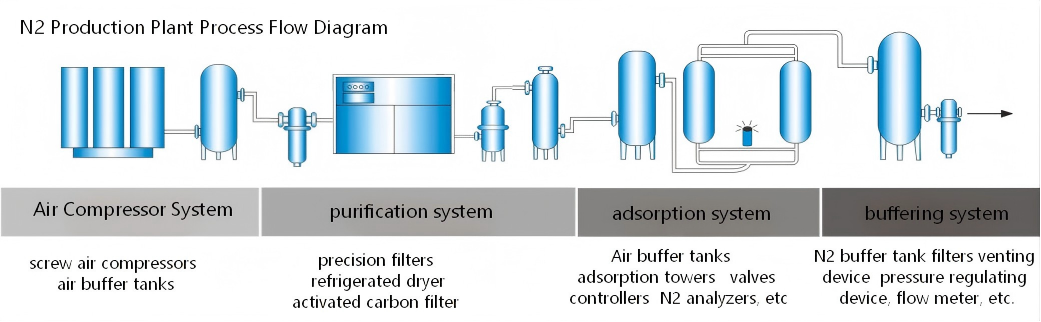

Технологический процесс

Компрессор → Баллон-накопитель воздуха → Фильтр класса 9(C) → Осушитель-холодильник → Фильтр класса 7(T) → Фильтр класса 5(A) → Фильтр класса 3 (фильтр с активированным углем) → Основной блок модульного генератора азота PSA → Баллон-накопитель азота → Расходомер → Точка потребления

Структура и выход азота модульного азотного генератора

Модульный генератор азота состоит из модулей из алюминиевого сплава, обычно трех или четырех рядов. Три ряда модулей из алюминиевого сплава соответствуют адсорбционной башне А, адсорбционной башне В и технологическому резервуару (встроенному) соответственно. Выход азота следующий: чистота 99,5%: расход 7,5–77 Нм³/ч; чистота 99,9%: расход 5,5–55 Нм³/ч; чистота 99,99%: расход 3,9–39 Нм³/ч; чистота 99,999%: расход 2,5–39 Нм³/ч.

Для более высоких скоростей потока используются четыре ряда модулей из алюминиевого сплава, соответствующие двум адсорбционным башням А и двум адсорбционным башням В соответственно, с отдельным технологическим резервуаром. Выход азота следующий: чистота 99,5%: расход 77–154 Нм³/ч; чистота 99,9%: расход 55–110 Нм³/ч; чистота 99,99%: расход 39–80 Нм³/ч; чистота 99,999%: расход 25–50 Нм³/ч.

Преимущества модульного генератора азота

1. Компактная конструкция, высокая эффективность и энергосбережение.

Модульный генератор азота использует усовершенствованную технологическую схему с упрощенной конструкцией, что значительно уменьшает площадь, занимаемую оборудованием. Его суть заключается в замене традиционных адсорбционных башен из углеродистой стали на легкие и высокопрочные модули из алюминиевого сплава, что не только обеспечивает малый вес оборудования, но и значительно уменьшает его общий объем. Такая компактная конструкция особенно подходит для помещений с ограниченным пространством, таких как мобильные платформы, небольшие цеха или интегрированные производственные линии. С точки зрения энергопотребления, модульная конструкция в сочетании с оптимизированными стратегиями распределения и управления воздухом значительно снижает общее энергопотребление на процессы сжатия воздуха, очистки и производства азота, тем самым эффективно сокращая долгосрочные эксплуатационные расходы.

2. Высокоточный онлайн-мониторинг, простота обслуживания.

Оборудование оснащено импортными высокоточными анализаторами, которые позволяют осуществлять мониторинг чистоты и расхода азота в режиме реального времени, обеспечивая стабильное и надежное качество выходного газа. Анализаторы имеют функции автоматической калибровки и диагностики неисправностей, что в основном обеспечивает работу без технического обслуживания и снижает частоту ручного вмешательства и последующие затраты на техническое обслуживание. Пользователи могут просматривать все ключевые параметры в режиме реального времени через человеко-машинный интерфейс и устанавливать пороговые значения срабатывания сигнализации о чистоте по мере необходимости, повышая уровень интеллектуальности системы.

3. Усовершенствованный процесс заполнения молекулярными ситами, увеличенный срок службы.

В модульном генераторе азота для заполнения молекулярных сит используется метод "blizzard". Этот процесс обеспечивает равномерное и медленное заполнение молекулярных сит, избегая столкновений и измельчения частиц молекулярного сита, вызванных воздействием потока воздуха высокого давления при традиционных методах заполнения. Молекулярное сито равномерно распределяется в адсорбционной башне с высокой плотностью, что повышает эффективность адсорбции, значительно продлевает срок службы и снижает частоту замены и затраты на материалы.

4. Гибкая мобильность, интуитивно понятное и удобное управление.

Оборудование такого типа обычно имеет передвижную конструкцию для гибкого перемещения между различными площадками. Панель управления имеет понятную компоновку с четырьмя ключевыми манометрами, отображающими давление на входе, давление в адсорбционных башнях A/B и давление готового азота соответственно, что позволяет с первого взгляда оценить рабочее состояние. В шкаф интегрированы датчик азота и датчик расхода, данные отображаются централизованно на сенсорном экране и поддерживают удаленную передачу в центральную систему управления для дистанционного мониторинга. В нижней части оборудования установлены кнопка аварийной остановки, индикаторы рабочего состояния и комплексные сигналы тревоги, что дополнительно повышает безопасность эксплуатации и возможности реагирования на чрезвычайные ситуации.

5. Высокая степень индивидуализации, адаптируемость к разнообразным требованиям.

Модульный генератор азота позволяет создавать индивидуальные решения и конфигурации в соответствии с реальными сценариями применения, требованиями к объему газа, условиями площадки и функциональными требованиями заказчиков. Распространенные конструктивные формы включают в себя салазки, коробчатые и модульные варианты, а система электрического управления может гибко адаптироваться к различным схемам, таким как независимые или централизованные шкафы управления. Такая высокая степень индивидуализации обеспечивает бесперебойную интеграцию оборудования в существующие производственные процессы пользователей и позволяет в полной мере использовать его эффективность.

6. Широкий спектр областей применения

Благодаря стабильной и надежной работе, а также гибкой конструкции, модульный генератор азота играет важную роль во многих отраслях промышленности. Электронная промышленность: инертная защита в производстве полупроводников, сварке печатных плат и других процессах; Пищевая промышленность: применение в упаковке, хранении и сохранении свежести продуктов питания, а также в розливе напитков; Химическая и фармацевтическая промышленность: используется в качестве защитного газа при реакциях, газа для транспортировки материалов или газа для фармацевтической упаковки; Металлургическая промышленность: защита от окисления при термообработке, пайке, спекании и других процессах; Мобильные сценарии эксплуатации: временная подача азота, например, при закачке азота на нефтяных месторождениях, подаче газа на суда и проведении технического обслуживания на месте.